Sviluppare green technology: da sempre. lo fa Iterchimica con ottimi riscontri in Italia e all’estero. Ne parliamo, ragionando di CAM Strade e non solo, con il suo direttore scientifico Loretta Venturini. 5

Nella foto di apertura: applicazione di asfalto con Gipave nell’aeroporto di Edimburgo (Scozia)

Redazione VISIONJ

Loretta Venturini, ingegnere, è Direttore Scientifico & dello Sviluppo di Iterchimica, azienda prossima ai 60 anni di attività – sarà nel 2027 – che da qualche decennio “coltiva” sostenibilità, sviluppando prodotti innovativi per il miglioramento delle pavimentazioni, in rete con primarie realtà associative, accademiche e industriali (nel novembre 2024 è stata partner tecnico del convegno Legambiente “Pavimentazioni stradali sostenibili”). Valicato il primo semestre dell’Anno 1 dell’era CAM Strade, le abbiamo chiesto come si innesta l’eco-visione di Iterchimica nel nuovo contesto normativo e applicativo.

Come definirebbe la sostenibilità stradale nel contesto odierno?

Parlerei di duplice sostenibilità: quella intrinseca a una visione aziendale come è, storicamente, la nostra, e che riguarda sia processi sia prodotti. Iterchimica è green da molti anni, per le buone pratiche produttive e soprattutto per il fatto di sviluppare soluzioni da filiera di riciclo/riuso. Quindi, quella rispondente ai criteri CAM, che mette al centro i benefici ambientali da traguardare per le infrastrutture viarie. Alcuni di questi risultati li ottenevamo già 15 anni fa, ma in un contesto normativo che non supportava questo tipo di mercato. Oggi la prospettiva generale è cambiata.

Come sta reagendo il settore al nuovo quadro normativo?

Molto bene, ce ne rendiamo conto facendo assistenza tecnica. La consapevolezza del ruolo prestazionale e la richiesta di eco-soluzioni stanno crescendo. Certo, occorre ancora insistere su una formazione ad hoc, che non riguardi solo quanto richiesto dai CAM, ma che faccia passare un concetto: queste norme vanno a costruire soglie “minime” di sostenibilità, che la tecnologia già oggi può oltrepassare.

Pro e contro dei CAM?

Il tema è la costruzione di un equilibrio che sia di aiuto nel presente e di stimolo per il futuro. I CAM generano una standardizzazione che può essere molto utile. Occorre tuttavia evitare che questo freni l’innovazione che, invece, va sempre stimolata. La sfida è lavorare a un meccanismo che garantisca uno sviluppo diffuso e l’implementazione tecnologica. L’innovazione, così come la sostenibilità, si nutre di continuità.

L’innovazione ha saputo spesso attecchire, nonostante i “limiti” di sistema. Alcune best practice le ritroviamo nel settore autostradale.

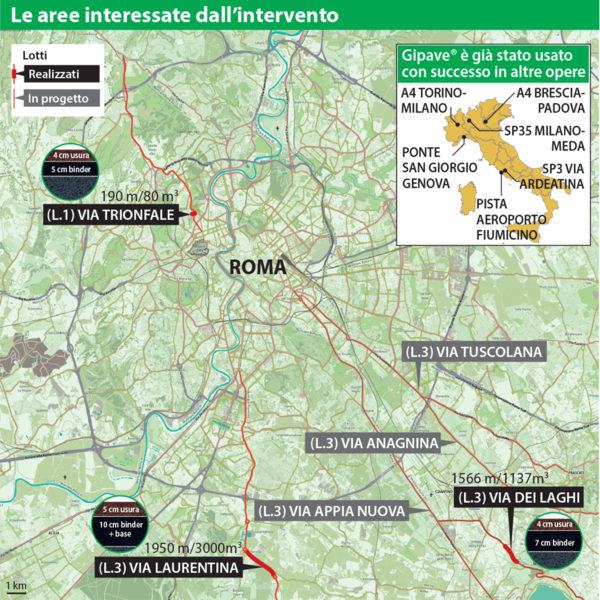

L’abbiamo sperimentato collaborando, per esempio, alla realizzazione delle nuove pavimentazioni dell’A4 Torino-Milano, dove i 250 km di marcia lenta sono in via di rifacimento impiegando la nostra soluzione brevettata Gipave, il compound supermodificante con grafene e plastiche dure selezionate e riciclate, in combinazione con il riciclaggio del 70% di granulato di conglomerato bituminoso (GCB) derivante dalla demolizione della pavimentazione in essere. Il progetto Gipave è frutto di ricerca condivisa (Gruppo A2A, Università degli Studi di Milano-Bicocca, Directa Plus), che risponde perfettamente a due obiettivi CAM come il recupero dei materiali (il compound è anche certificato come tecnologia PSV Plastica Seconda Vita e dotato di EPD) e la durabilità delle pavimentazioni.

Ci fa qualche esempio ulteriore?

Nel 2024 abbiamo realizzato con Gipave alcune strade di accesso ai paddock dell’Autodromo di Imola, il primo al mondo a impiegarlo. Nello stesso anno la soluzione è stata scelta dall’aeroporto di Edimburgo, in Scozia, per le taxiway Papa & Mike. In ambito stradale, ricordo le strade di Roma riqualificate da Anas per il Giubileo, e la pavimentazione del Ponte di Genova San Giorgio, composta da un conglomerato in cui è stato anche impiegato il nostro prodotto Iterlow T, che consente la posa di asfalti anche molte ore dopo la produzione, garantendone la lavorabilità. La questione è connessa con operatività e logistica. Abbiamo usato lo stesso prodotto anche in un intervento finanziato dal PNRR a Lampedusa. La produzione è avvenuta a caldo a 180°C in impianto ad Agrigento, mentre la posa in opera è stata eseguita a tiepido a 120-130°C dopo 18-20 ore di trasporto del materiale via mare.

Una vostro tratto distintivo?

Spesso proponiamo soluzioni multifunzionali. Sempre in ambito CAM, posso citare l’aspetto del recupero: una nostra tecnologia, impiegata per realizzare alcune piste ciclabili all’Idroscalo di Milano, consente il riuso di 100% del GCB. In quel caso abbiamo aggiunto colorazioni con ossidi, migliorando la visibilità e riducendo l’effetto “isola di calore”. In un altro caso, in una zona protetta nell’area di Cagliari, abbiamo realizzato una pavimentazione carrabile con una tecnologia capace di ridurre sensibilmente i rumori da transito, a tutela dell’avifauna. Per una pista ciclabile limitrofa abbiamo invece optato per l’impiego di leganti trasparenti e per una colorazione gialla, con funzione paesaggistica e di mitigazione delle condizioni microclimatiche.

Su cosa sta lavorando la ricerca Iterchimica pro-sostenibilità?

Proseguiamo sulla strada delle soluzioni multiple, compound intrinsecamente sostenibili e insieme capaci di andare oltre le norme. I compound polimerici sono un esempio: potenzialmente grazie ad essi si potrebbe anche recuperare il 100% di granulato. Penso poi ai rigeneranti, sempre più basati su tecnologie di origine vegetale o bio-based, impiegati in combinazione con altri prodotti: è il caso della linea Iterwarm RAP, con cui rigeneriamo materiale e abbassiamo le temperature di produzione e posa in opera. Lo stesso approccio riguarda il mondo dell’antirumore, dove un tema è l’impiego del polverino di gomma da PFU (Itersilens). Nel nostro caso, abbiamo lavorato su un suo trattamento che inibisce l’assorbimento degli oli del bitume, garantendo le prestazioni del CB antirumore nel tempo. Con riferimento alla multifunzionalità, l’ultimo prodotto sviluppato dai laboratori R&D si chiama ChsPlastEco, tecnologia bicomponente studiata per migliorare durata e prestazioni delle miscele di asfalto contenenti alte percentuali di RAP (40-70%). Oltre a riciclare materiali da vecchie pavimentazioni, consente l’incremento della vita utile e contemporaneamente riduce l’invecchiamento di quelle nuove. Utilizzabile per ogni tipo di asfalto e destinazione d’uso, il prodotto è anche idoneo alla realizzazione di sub-ballast ferroviari, come da ultima sperimentazione con Italferr.